六面顶压机

培育钻石设备:六面顶压机,力量钻石采用六面顶压机技术,即高温高压法。

多面顶压机包括两面顶压机与多面体压腔装置。多面体压腔装置包括四面体压机、六面体/顶压机及8面体压机(又称球分割高压装置),其中四面体压腔已基本不再使用。

六面顶压机又分为铰链式和拉杆式两种,6面体及8面体压腔所能达到的最高压力约为15— 30GPa。六面顶压机具有自对中性强、造价低、易操作等优点,是国内合成金刚石和立方氮化硼(cBN)等超硬材料的主要设备。

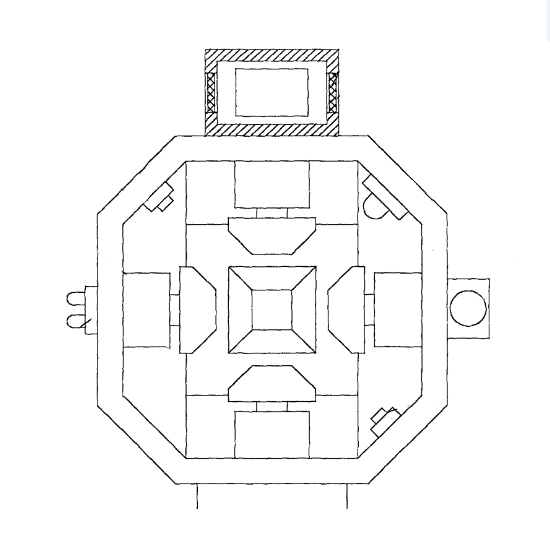

六面顶压机由铰链梁、活塞、密封盖等构成。

六面顶压机具有6个工作油缸,一级加压可达8GPa,在其六面体压腔中直接放入二级6-8模增压装置,形成八面体压腔,最高压力可达25 GPa,最高温度可达2500℃。加热方式可为光波导热法。

设备应用

六面顶压机高压地球科学领域(模拟地壳地幔环境中各类岩石反应),材料合成领域(超导材料、超硬材料、陶瓷材料、绝缘材料、磁性材料、玻璃材料、铁电材料、生物材料、稀土材料)等。

六面顶压机为人造金刚石和立方氮化硼超硬材料制品、行业专用生产设备。培育钻石业务:高温高压法(HTHP)下的生产设备六面顶压机能够生产培育出大克拉高品味钻石。

10. 操作时间灵活:可实现数小时至数天不间断工作。

钻石洛阳六面顶压机以缸径650mm为起点,50mm差额往上递增,直至1000mm,推力可达94.2MN,可满足各类客户对各类产品的需求。

培养法有高温高压法与PECVD法:

在3克拉以下,高温高压法生产的培育钻石质量接近天然钻石,但以高温高压法生产的3克拉以上的培育钻石,品质就无法和天然钻石相提并论。而MPCVD法生产的培育钻石可以达到100克拉,品质和天然钻石一致,但纯净度和色彩高于天然钻石。

两面顶压机和六面顶压:

两面顶压机和六面压机是超高压合成中的两种主要装备,在超高压产品生产中具有不可替代的作用。世界上较早的金刚石、CBN、宝石级金刚石及PCD复合片等产品的研发和生产都是在两面顶压机上实现的,并在超高压产品的研究和生产中长期处于主导地位。

1963年中国也是在两面顶压力中实现了人造金刚石的合成[1],然而国内实现金刚石、CBN和PCD的大规模稳定生产是在六面顶压机上实现的。

具有中国特色的铰链梁六面顶压机和高温高压合成工艺是中国成为超硬材料产业大国的基础。中国的超高压高温产品生产领域基本全部采用六面顶压机,而国外发达国家则以用两面顶压机为主。

两面顶压机和六机顶压机在结构设计和不同的产品生产过程中各有特色,其优缺点始终是行业内争论的焦点。在国产六面顶压机及国产两面顶压机研发和高温高压的实际生产中对两种压机的特性和使用特点进行了总结。

1 两面顶压机和六面顶压机特点

1.1 两面顶压机特点

(1) 两面顶压机为单没源压机,油缸设置在机架内的下部,这种结构便于使用加大直径的油缸,从而降低油起缸的工作压力,延长油缸的维修周期。

(2) 整体主机结构也简单的多,主机系统维修率低。

(3) 两面顶压机的模具系统是整个装置的关键部分,要求极高,必须采用多层钢环或多层钢环加扁钢丝缠绕对模具中的硬质合金压缸进行保护,模具部分既要保证对压缸有足够的刚性支撑,又要保证压缸高压时的弯曲变形尽量小,否则压缸寿命极短,其模具设计计算和制造非常严格,对各配件硬度和尺寸要求极高。

(4) 硬质合金压缸质量大而且必须要有高的硬度和有一定韧性,因此生产难度极大,生产成本高;合成过程中硬质合金压缸尺寸在不断变化,必须对压缸尺寸进行定期检测。

(5) 两面顶压机的硬质合金压缸受拉应力和弯曲应力影响整体寿命短,硬质合金消耗大。

(6) 两面顶压机的顶锤和压缸之间有卡具和密封碗的导向,对中精度高,装卸料简单,自动化容易实现。

(7) 在合成过程中两面顶压机的顶锤需要更大的冲程,密封边长,升压和卸压速度很慢,单位合成次数浪费时间多

1.2 六面顶压机特点

(1) 六面顶压机的液压系统采用六缸同步加压,液压系统结构复杂,维修率高。

(2) 主机的六个铰链梁的设计和加工是主机部分的关键,主机部分容易出现的问题是:铰链梁断裂、油缸拉伤、兜底断裂现象。

(3) 高压腔体的形成主要靠六个顶锤挤压生产,顶锤系统主要由一个钢环和大小两个垫块组装而成,结构简单,便于组装和维修;合成过程中顶锤主要承受压应力,单位成本硬质合金消耗比两面顶压机少的多,合成成本低。

(4) 顶锤的对中性完全依赖手工调整,操作复杂,难以实现生产的自动化。

(5) 各种配件的材质和硬度要求较低,便于加工和维修。

(6) 合成中顶锤前进冲程小,升压和卸压速度快,生产效率高。

绞链梁六面顶压机结构示意图如图2。

2 两种压机在高温高压合成中的使用特点

两面顶压机和六面顶压机都是采用液压系统加压从而在合成腔内产生超高压强,通过顶锤和内部加热系统的连接进行导电加热,实现产品的高温高压合成。但由于两种压机结构和超高压建立的方式不同,决定了它们的使用要求不一样。

2.1 两面顶压机在高温高压合成中的特点

两面顶压机合成时,在硬质合金压缸的支撑下,随着顶锤的前进,密封传压碗逐渐变薄,芯棒逐渐被墩粗,相比六面顶压机的组装和高压形成特点,组装腔体内部溢流量很少,因此芯棒变形小。

两面顶压机组装结构示意图如图3。

两面顶压机在高温高压合成中具有以下特点:

(1) 密封传压和保温分离,实现了压力密封和传递及腔体保温功能的分别调整。

(2) 保温各处百度变化均匀,加热器变形一致,温度场变化幅度小,温度场容易调节。

(3) 内部压力波动小,压力传递效率高(压力有交效利用率超过70%,最高内部压力可以超过7.5Gpa以上),内部压力传递具有很好的线性特征,压力测算容易,通过简单组装调整,压力利用率具有很强的可调性。

(4) 高温高压下芯棒只是简单均匀的墩粗,对大直径PCD/PCBN复合片等平整性要求高的产品,合成后平整性容易实现。

(5) 密封传压边的设计和内部组装件的配合非常关键,设计不合理时容易出现各种形式的放炮、压缸变形加大、顶锤寿命过短、压力利用率偏低等问题。

(6) 组装配件尺寸要求严格,部分配件必须根据压缸尺寸变化进行调整。

(7) 压力、温度测量时引线必须从密封边引出,测量过程中容易出现断线的问题,温度和压力测量困难。

2.2 六面顶压机在高温高压合成中的特点

六面顶压机在高温高压合成时,六个顶锤同时向中心移动,逐渐挤压叶腊石块而建立密封腔体,若顶锤同步稍有误差,高压腔体变形就不一致,而且圆柱形芯棒被六面挤压向方形转变,变形不规则[2],这必然导致合成芯棒的温度场由于每次合成之间的不同变形造成变化。

六面顶压机组装结构示意图如图4.

六面顶压机在高温高压合成中具有以下特点:

(1) 六面顶压力组装结构的配件制作简单,正常合成过程中各配件不需要进行尺寸调整。

(2) 压力传递和保温介质不分离,保温和传压密封很难兼顾,另外随着高压高温合成时间的延长,叶腊石相变层越来越厚,使腔体内的压力传递和保温性能变差,不利于压力和温度场的稳定。

(3) 外方内圆的组装结构决定了腔体各处的保温层厚度差异大,而加热器在高压下由于挤压和变形,各处厚度变化不均匀,导致内部温度场变化不一致,不利于温度场的均匀调节。

(4) 六面顶压机的12条密封边靠挤压产生,消耗的压力大,压力传递有效率低(60%左右),压机的吨位利用率低。

(5) 高温高压合成中,内部芯棒由圆柱体逐渐向长方体转变,合成内腔变形大,对于形变要求严格的产品,形变很难控制。

(6) 升压和卸压速度快,特别适合中短工艺要求的产品生产。

(7) 压力、温度测量简单,成功率高,可操作性强。

2.3 两面顶压机和六面顶压机适合生产的产品领域

根据六面顶压机和两面顶压机在高压合成中的特点,总结其适合的产品领域,如表1。

表1 两面顶压机和六面顶压机适合生产的超硬材料产品领域

3 分析及结论

3.1 两面顶压机分析

两面顶压机的模具系统是整个两面顶压机的核心部分,其寿命取决于模具和硬质合金及辅助系统的设计制造和使用,要求极为严格。在使用过程中,硬质合金压缸承受轴向的拉应力,容易引起压缸的疲劳破损。另外如果模具预应力系统设计或使用不当,容易引起压缸的轴向弯曲应力,使压缸出现环裂破损。

另外两面顶压机模具应力环的材质、硬度均匀性、尺寸要求极高,只有极少数厂家能够加工,而且应力环在高压过程中容易断裂,因此模具系统的制作和维护成本非常高。

两面顶压机的硬质合金消耗强烈依赖于模具设计、模具加工、硬质合金的质量和合成的组装配件,各方面要求严格。硬质合金消耗相比六面顶压机牌明显劣势。

两面顶压机的主机和液压系统结构简单,维修率很低,大型化容易;其组装特性决定了其温度场均匀容易调节,压力利用率高且调整;合成后的芯棒变形量少,特别适合宝石级金刚石、高档PCD复合片和PCBN等高附加值的产品生产。两面顶压机现阶段需要解决的关键问题是:

(1) 大尺寸硬质合金(120~300kg)压缸的研制[3];

(2) 硬质合金压缸高压合成次数低,硬质合金消耗过大,硬质合金成本高;

(3) 高质量要求应力环的制作;

(4) 模具优化设计制造。

3.2 六面顶压机分析

六面顶压机具有硬件要求低,硬质合金消耗少,生产效率高等特点,在金刚石、CBN及矿用、地质用PCD和中低档PCD和PCBN生产中具有明显成本优势。其在高档PCD、大直径PCD和PCBN及宝石级金刚石的生产的方面需要解决的关键问题是:

(1) 芯棒达到5.5Gpa以上压力时,密封部分压力消耗严重,内部压力传递效率低;

(2) 温度场的精细设计和调控;

(3) 长时间高压高温合成过程中保温性和压力传递性下降的问题;

(4) 大尺寸PCD和PCBN合成中的变形量过大问题;

(5) 设备吨位加大后,对中性下降、高压下铰链梁变形加大和硬质合金消耗过大的问题。

4 结论

两面顶压机结构简单、容易大型化和操作的自动化,另外合成腔体具有更合理的温度场分布,压力利用率高,产品变形量小;适合宝石级金刚石、高档大直径PCD和PCBN、高档石油PCD和6Gpa以上压力要求的产品生产,其缺点是硬质合金消耗大,模具系统复杂。

六面顶压机具有硬质合金消耗低,各种配件的加工和维修成本低,升压和卸压速度快,生产效率高的特点;适合磨料级金刚石/CBN、细颗粒金刚石、矿用/地质用PCD和低档石油PCD及5.8Gpa以下压力要求的产品生产。

六面顶压机的大型化是发展趋势[4],现在Φ700缸径的六面顶压机和相关合成工艺已经成熟,并在逐步推广的过程中。随着压机主机设计、加工和大顶锤制作及合成工艺的成熟,更大缸径的适合高温高压产品生产的六面顶压机很快就会实现。

参考文献:

[1] 王光祖,院兴国.超硬材料[M].郑州:河南科技出版社,1996.

[2] 姚裕成.人造金刚石和超高压高温技术[M].北京:化学工业出版社,1996.

[3] 姚裕成,胡光亚,佟学礼,等.中国两面顶合成金刚石发展浅析[J].人工晶体学报,1998(3):107-111.

[4] 方啸虎.中国超硬材料新技术与进展[M].合肥:中国科学技术大学出版社,2003.

故障维修

- 2000℃真空碳管烧结炉|气氛碳管炉

- 高校用小型真空熔炼炉\小型真空熔炼炉

- 高温台车炉\台车式电阻炉Bogie hearth resistance furnace

- 卧式炭化炉:HC高热膜碳化炉

- VC散热板烧结炉\热管VC烧结炉

- 碳化硅烧结炉|2200度超高温烧结炉

- 高温石墨化炉\真空石墨烧结炉

- 2100度真空钨丝炉\2200℃超高真空钨丝烧结炉

操作说明

- 多工位真空管式炉\多工位管式高温炉

- 1800℃管式炉\高温管式电阻炉

- SIGMA Single Zone Tube:1000℃-1800℃

- 2300度真空热压烧结炉Vacuum hot pressing sintering furnace

- 1400℃真空热压烧结炉\真空热压炉

- 智能高温电炉

- 高温箱式热处理炉

- 小型转底炉rotary hearth furnace

售前客服

售前客服